Abstract: Studied principles of operation of the welding apparatus to increased efficiency in rail transport the economic effect from the introduction of Anna technology. Describes the basics of implementing and using the welding apparatus of improved efficiency in railway transport with the aim of improving operational, maintenance and economic parameters. The expediency of development of technology business planning for the introduction of the welding apparatus of improved efficiency in the delivery process, which leads to progressive intersectoral structural change, effective transformation and modernization of railway transport of Russia as a whole.

Keywords: business planning, welding machine high efficiency, economic efficiency.

Постановка проблемы. В условиях современной эксплуатации подвижного состава на железнодорожном транспорте постоянно встает вопрос об экономической эффективности оборудования и принципа управления тяговым электроприводом электроподвижного состава железных дорог России. С развитием схемотехнического и материального обеспечения устройств преобразования параметров электроэнергии постоянно возникает необходимость в применении более современных технологий. Применение ручной дуговой сварки повышенной эффективности является одним из самых перспективных видов сварки, так как имеет обширные возможности для модернизации и совершенствования не только самого сварочного аппарата, но и прилагающийся к нему материалу. Использование такого сварочного аппарата повышенной эффективности на железнодорожном транспорте является одним из возможных средств для улучшения эксплуатационных и экономических параметров.

Изложение основного материала. Технология бизнес-планирования по техническим разработкам обычно проходит в три стадии.

Первая стадия – подготовка к внедрению. Совместно с заказчиком или потребителем составляется план внедрения с указанием фронта внедрения, что определяется на основе сопоставления технико-экономических показателей производства при существующих технологического процесса, оборудования, организации производства и с учетом их изменений или дополнений, рекомендованных исследованием []. Определяются отдельные и конечные сроки и последовательность внедрение за агрегатами, цехами, предприятиями; исполнители, распределение функций между ними; потом готовится документация, проводится испытание отдельных узлов и блоков, их монтаж, доводка, а также испытания и доводка агрегатов в лабораторных условиях.

Вторая стадия – собственно внедрение. В проведении конструкторских разработок – это монтаж конструкции и ее испытание на рабочем месте; изготовление опытных партий и их испытания; обучение персонала методам ее эксплуатации; передача потребителю систем учета, планирования и управления; оформление акта. В технологических разработках к стадии внедрения входит уточнение технологии на рабочем месте и корректировка технологической документации.

Третья стадия – завершение внедрения. В настоящее время проводится испытание внедренной конструкции (технологии, системы организации производства и т. д) в производственных условиях; устраняются обнаруженные во время испытания дефекты, конструкция доводится до надлежащих требований и показателей; происходит передача документации, оформление акта. Участие исследователя необходима на всех трех стадиях, потому что он лучше кого может найти способы устранения препятствий, которые порой возникают, внести необходимые уточнения и усовершенствования [3].

Что касается разработки и внедрения новых технических средств в сферу железнодорожного предпринимательства, то в условиях жесткой конкуренции на транспортном рынке все более остро встает проблема повышения качества транспортного обслуживания и конкурентоспособности железных дорог.

Как указано в [2], одним из критериев оценки качества перевозок, с точки зрения пользователей транспортными услугами, является прочность и скорость. Учитывая то, что лишь 30% времени оборота вагона приходится на движение, а почти 70% времени оборота вагон находится на технических и грузовых станциях, где большую часть времени составляет простой в ожидании выполнения технологических операций, возникает необходимость в совершенствовании технологии повышения эффективности ремонтных и сварочных работ на железных дорогах. Внедрение и использование сварочного аппарата повышенной эффективности на железнодорожном транспорте является одним из возможных средств для улучшения эксплуатационных и экономических параметров в процессе ремонта.

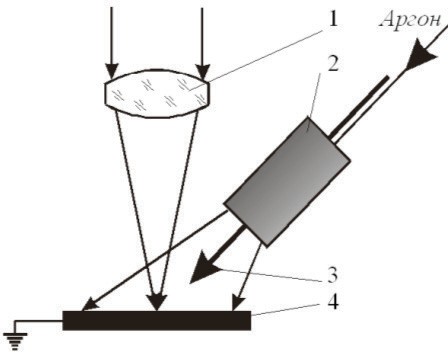

Для начала рассмотрим принцип работы электронного преобразователя тока для аппарата ручной дуговой сварки типа DC/ARC SM-160 и возможности его применения эффективности на железнодорожном транспорте. Аппарат ручной дуговой сварки типа DC/ARC SM-160, который обеспечивает сварку постоянным током. Полярность Iсв зависит от толщины металла. Согласно известным рекомендациям [5] при сварке постоянным током среднеуглеродистых сталей небольшой толщины, для уменьшения вероятности прожогов и перегревов металла, целесообразно вести сварку с использованием обратной полярности Iсв. Скорость сварки (vсв), т.е. равномерность перемещения дуги вдоль свариваемых кромок, во многом зависит от квалификации сварщика, который должен вести электрод вдоль свариваемой поверхности. На рис. 2. приведена схема воздействия на материал комбинированного лазерно-дугового источника. Здесь, дуговой разряд зажигается между поверхностью детали и электродом, расположенным над поверхностью детали вблизи зоны воздействия лазерного излучения, а лазерное излучение, управляемое от независимого источника по сигналам обратной связи, позволяет адаптивно изменять ввод дополнительной энергии обеспечивая сохранение теплофизических процессов в ванне расплава на уровне, обеспечивающем отсутствие локального непровара или возникновения прожига.

Рисунок 1. Схема лазерно-дугового воздействия на металлы:

1 — линза; 2 — плазменно-дуговая горелка; 3 — вольфрамовый электрод; 4 — мишень [4]

Основным недостатком этого способа (см. рис. 1) является высокая стоимость и энергоемкость лазерного оборудования. Поэтому, весьма актуальной представляется задача совершенствования сварочных инверторов, связанная с расширением функциональных возможностей существующих установок ручной дуговой сварки плавящимся электродом, а именно сваркой малых толщин.

Работы, выполненные нами ранее [5,6] показали, что темп ввода энергии можно регулировать, изменяя параметры работы источника питания, оптимизируя его работу по критерию сохранения эффективной мощности теплового источника. Рассмотрим возможность оперативной коррекции тока сварочной дуги из условия сохранения эффективной мощности теплового источника. Типовая схема инвертора приведена на рис. 2.

Рисунок 2. Блок-схема инвертора для дуговой сварки плавящимся электродом

Сетевое напряжение выпрямляется первичным низкочастотным выпрямителем, выполненным на базе диодного моста, затем поступает на инвертор, управляемый сигналами сигналам тактового генератора блока управления, в котором преобразуется в высокочастотный сигнал с частотой более 20 кГц, поступающий на понижающий высокочастотный трансформатор с достижения силы тока заданного уровня. Переменный ток с выхода трансформатора выпрямляется во вторичном высокочастотном выпрямителе и через дроссель, обеспечивающий ограничение скорости изменения силы тока, поступает в зону обработки. Блок обратной связи служит для управления инвертором, а именно снижением силы тока вплоть до отключения в случае залипания электрода, а также увеличения напряжения для облегчения поджига дуги в начальный момент. Последнее обусловлено тем, что дуга при сварке металлическим плавящимся электродом горит устойчиво при напряжении 18–28 В, а для первоначального создания дуги требуется более высокое напряжение т.к. в начальный момент воздушный промежуток еще недостаточно нагрет и необходимо придать электронам большую скорость для ионизации атомов газового промежутка. Таким образом, видно, что возможно (см. рис. 2) выполнять компенсационное управления динамическими свойствами источника питания сварочного аппарата, а именно сигнал датчика тока является управляющим сигналом широтноимпульсной модуляции блока инвертора, что позволяет регулировать рабочее напряжение дуги сварки, тем самым обеспечивать постоянство мощности теплового источника. Это позволит «сгладить» произвольные движения руки сварщика, которые резко меняют рабочий ток сварки.

Технологии бизнес-планирования по внедрению сварочного аппарата в перевозочном процессе включат ряд расчетов эконмической эффективности, а именно:

Расчет материальных затрат:

К материальным затратам относятся затраты на сырье, материалы, энергоресурсы на технологические цели.

Материальные затраты (МЗ, руб.) рассчитываются по формуле

МЗ = СО.М + СВ.М + СЭН

где МЗ − материальные затраты, руб.;

СО.М – стоимость основных материалов, руб.;

СВ.М – стоимость вспомогательных материалов, руб.; СЭН – стоимость энергоресурсов, руб.;

МЗ = 82479,4 руб. (базовый вариант)

МЗ = 81258,5 руб. (проектируемый вариант)

К основным относятся материалы, из которых изготавливаются конструкции, а при процессах сварки также и сварочные материалы: электроды, проволока, присадочный материал. Стоимость основных материалов c учетом транспортно-заготовительных расходов (СО.М, руб.) рассчитывается по формуле

Затрат на сырье, сталь:

Затраты на сырье составляет 78200 руб., для проектируемого варианта.

Расчет затрат на электродную проволоку:

СПР = МНМ ∙ ψ ∙ Ц ∙ КТР, руб

где МНМ – масса наплавленного металла, кг.

МНМ = 2,2 кг; ψ = коэффициент расхода электродного металла;

Ц = 385 руб/кг – оптовая цена 1 кг сварочной проволоки;

КТР – коэффициент, учитывающий транспортно-заготовительные расходы, его можно принять в пределах 1,05…1,08.

СПР = 2,2 ∙ 1,05 ∙ 385 ∙ 1,05 = 933,8 руб.(проектируемый вариант)

Затраты на электроэнергию:

СЭН = aЭ ∙ W ∙ ЦЭ , руб.

где aЭ − удельный расход электроэнергии на 1 кг наплавленного металла,

кВт·ч/кг.

W − расход электроэнергии, кВт·ч; ЦЭ – цена за 1 кВт/ч; ЦЭ = 3,16 кВт/ч.

СЭН = 8 ∙ 62 ∙ 3,16 = 1567,3 руб. (проектируемый вариант)

В нашем разрабатываемом проекте производится замена вида сварки с механизированной на ручную, что предполагает не только изменения в технологии сварки, но и замену оборудования и подготовку рабочих-сварщиков для работы по данному виду сварки. В связи с этим целесообразно на предприятии железнодорожного транспорта планировать дополнительное обучение сварщиков, которое предполагает повышение их квалификации с четвёртого разряда на пятый.

Библиографический список

1. ИННОВАЦИОННАЯ ПОЛИТИКА Гончаренко Л.П., Арутюнов Ю.А., Филин С.А., Кузнецов Б.Т., Сидорова В.Н., Шкляев А.Е., Фатьянова И.Р., Панарина С.Ю. Учебник / Москва, 2014. Сер. 61 Бакалавр и магистр. Академический курс (1-е изд.) МОДЕЛЬ ИННОВАЦИОННОГО РАЗВИТИЯ. Арутюнов Ю., Архипов И., Барыкин А. Предпринимательство. 2006. № 6. С. 137-139.2. Железнодорожный транспорт. Энциклопедия / Главный редактор Н.С. Конарев. – М.: Научное издательство «Большая Российская энциклопедия», 1995. – 559 с.

3. О ПРОГНОЗИРОВАНИИ СОЗДАНИЯ И ФИНАНСИРОВАНИЕ ПРОИЗВОДСТВА НОВОЙ ПРОДУКЦИИ. Арутюнов Ю.А., Архипов И.П., Дробязко А.А., Глинских В.А., Зотова В.Б., Рудой А.А., Чащин Е.А. Международный журнал прикладных и фундаментальных исследований. 2017. № 5-1. С. 105-110.

4. Необходимость разработки технологии бизнес-планирования инновационных проектов. Журнал “Экономические исследования и разработки”». Арутюнов Ю. А.,Архипов И.П., Глинских В.А., Рудой А.А., Чащин Е.А. 2017. - №7. С. 63-79.

5. РУЧНАЯ ДУГОВАЯ СВАРКА МЕТАЛЛОВ МАЛЫХ ТОЛЩИН

Арутюнов Ю.А., Дробязко А.А., Чащин Е.А., Шашок П.А., Фероян А.А.

Молодой ученый. 2017. № 28 (162). С. 19-23.

6. Чащин, Е.А. Продление ресурса оборудования для наземных обработок космических аппаратов [Текст] / Е.А. Чащин, И.В. Шилов, С.А. Балашова, А.А. Митрофанов / Информация и космос, 2009. №2. -115-119 с.