Abstract: Producer-consumer relationship significantly and repeatedly changed from the mid-twentieth century to the present time. This article examines these transformations, as well as issues like business has adjusted to these changes. The logic of these transformations are prevalent in modern stage figure transformation and attempts to build "factories of the future"

Keywords: Industry 4.0, "factory of the future" digital transformation, value chain, service contracts, business strategy, business model

В настоящий момент в России действуют две государственные программы – «Цифровая экономика» и «Национальная технологическая инициатива» (НТИ). Первая программа посвящена созданию условий для перехода России к цифровой экономике. Она была разработана и утверждена правительством в 2017 году. «Цифровая экономика» рассчитана до 2024 года включительно и состоит из пяти направлений, посвященных нормативному регулированию, образованию, кадрам, кибербезопасности, формированию исследовательских компетенций и ИТ-инфраструктуре. В будущем в программу планируется включить новые направления, предусматривающие цифровую трансформацию отдельных отраслей экономики и социальной сферы.

НТИ — программа по созданию условий для обеспечения лидерства российских компаний на новых высокотехнологичных рынках, которые будут определять структуру мировой экономики в ближайшие 15-20 лет. Повестка НТИ содержит дорожные карты цифровой трансформации различных отраслей. По оценкам экспертов, подготовивших дорожную карту «Технет» (отрасль производства), этот план предусматривает создание в России «Фабрик будущего».

Когда люди представляют себе завод будущего, первое слово, которое приходит им на ум, — автоматизация. Они вспоминают о заводах «без света», где работают только роботы и машины, которым не нужен свет. О них еще в 1982 году мечтал генеральный директор General Motors Роджер Смит [13].

Когда появится настоящий завод будущего, на вид он не будет отличаться от существующих, поскольку используемые сегодня процессы уже автоматизированы. Он будет отличаться тем, что мир изобретет совершенно новые процессы и схемы создания промышленных товаров, которые потребуют совершенно новых методов производства.

Когда мы говорим об автоматическом киберпроизводстве – это означает, что требуется не модернизация или техническое перевооружение, как это понимают многие руководители, а создание, именно – создание, новых киберпроизводств. Это существенный момент, который обычно упускается.

Дело в том, что построение новых автоматических производств требует совершенно иного подхода, как к производственному процессу, так и к бизнес-процессам. На первом переходном этапе где-то целесообразно поставить роботизированную ГПС (гибкую производственную систему), но если все остальное производство будет ориентировано на парадигму массового конвейера XIX-XX веков – оно сведет на нет общий эффект ГПС. Последнее более чем доказательно показали процедуры техперевооружения и модернизаций ряда российских предприятий [4].

Эксперты подразделяют «фабрики будущего» на три типа: цифровые, умные и виртуальные.

Различия в этих концепциях по материалам работы [14] представлены в табл. 1.

Представленные формулировки никак не учитывают те изменения в бизнес-моделях производственных компаний, которые происходили во второй половине ХХ века и происходят до настоящего времени под воздействием изменений потребительского поведения.

Как известно, в послевоенном деловом ландшафте пятидесятых и шестидесятых годов двадцатого века потребительский спрос намного превышал предложение. Это был мир продавца, в котором царствовали крупные компании, о потребителе никто не беспокоился. Обеспечение высокой рыночной доли и роста масштабов бизнеса автоматически приводили к финансовым успехам (получение прибыли). Компании основное внимание

Таблица 1

Различия концепций «фабрик будущего»

| Тип «фабрики будущего» | Краткое содержание концепции |

| Цифровая фабрика | Реализация концепции предполагает проектирование и производство продукции нового поколения. На всех этапах — от стадии разработки до выпуска цифрового макета товара закладываются базовые принципы изделия, разрабатываются проекты «цифрового двойника», опытных образцов и т.д.

|

| Умная фабрика | Реализация концепции предусматривает ориентацию на производство продукции нового поколения на всех стадиях: от разработки до выпуска готового товара. Причем стоимость создания как прототипа, так и готовой продукции должна быть одинаковой. Иными словами, новые технологии позволяют минимизировать затраты предприятий на этапе разработки, а затем наладить выпуск готового изделия.

|

| Виртуальная фабрика | Реализация концепции рассчитана на объединение преимуществ цифровой и умной фабрик, либо в единую сеть, либо в виде части глобальной цепочки поставок, либо в виде распределенных площадок. Под продуктом виртуальной фабрики следует понимать виртуальную модель технологических, логистических процессов, территориально распределенных цифровых и виртуальных площадок, которые для пользователя являются единым объектом.

|

уделяли улучшению выпускаемой продукции и получению экономии на увеличении масштабов производства.

Однако уже в восьмидесятые годы ХХ века многие производственные компании, в том числе лидеры рынка, обнаружили, что их прибыльность начала резко снижаться. Даже доминирующее положение компании на рынке не могло остановить этот процесс и защитить от убытков. В результате многие компании, в том числе лидеры по показателю рыночной доли, стали пересматривать принципы, на основании которых строился их бизнес.

За прошедшие с середины двадцатого века десятилетия развитие промышленных технологий, инновации в бизнесе, увеличение конкуренции в мире и огромные усовершенствования в информационной технологии совершенно изменили прежнее положение вещей. Столкнувшись с активным соперничеством, компании во многих отраслях бизнеса были вынуждены сменить механизмы, обеспечивавшие им в прошлом высокие поступления, и начали активно бороться за рыночную долю, прежде всего за счет снижения цен на свою продукцию, что усиливало процесс снижения их прибыли.

Большинство производителей применяли те же модели бизнеса, которые они использовали в течение последних двух десятилетий. Они исходили из того, что их потребители не изменились, и поэтому выпускали тот же набор продуктов, пытались дифференцировать их за счет прежних базовых характеристик: цены и качества. Они делали ставку на продажу своей продукции как на единственный способ получения вознаграждения. Традиционно компании получали вознаграждение за предоставляемую потребителям ценность через продажи своей продукции или оплату своих услуг. Мышление, ориентированное на продукцию, ограничивалось традиционными способами получения такого вознаграждения.

Что еще более важно, такие производственные компании создавали ценность для потребителей только за счет своих продуктов. В этом отношении их модель бизнеса была ориентирована только на продукцию. Однако если каждая компания в какой-то отрасли бизнеса имеет такую модель бизнеса, то они все конкурируют и предлагают потребителям подобные варианты. Единственный способ, с помощью которого компания могла отличиться от других конкурентов в этой ситуации, был связан с занятием ею позиции лидера по издержкам или качеству. Но если все участники отрасли стараются стать такими лидерами, то вся эта отрасль, в конце концов, оказывается зоной бесприбыльности.

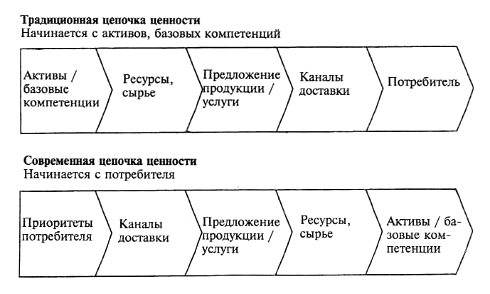

Традиционная цепочка создания ценности начиналась с основных фондов компании, с ее активов, а затем отыскивались способы, с помощью которых можно было перевести эти активы в продукцию или услуги, которые становились важными для потребителя.

В середине ХХ столетия организации, работающие в одних и тех же сферах деятельности и отраслях промышленности, были похожими одна на другую. Производственные предприятия делились на различные подразделения, которые занимались производством, финансами, сбытом и т.п. Разные виды деятельности, технологические или бизнес-процессы были сгруппированы так, чтобы ими было легче управлять. Последствием такого распределения процессов между отдельными подразделениями было создание бюрократических иерархий из менеджеров среднего звена. Сформированные таким образом подразделения часто действовали как независимые организации, между которыми иногда происходили случайные контакты.

Однако, начиная с восьмидесятых годов, компании-новаторы стали прибегать к более широкому ассортименту механизмов, позволяющих получать вознаграждение за финансирование, товары и услуги вспомогательного назначения, предложение решений, участие в деятельности нижних (по отношению к своей позиции) звеньев цепочки создания ценности, распределение ценности, лицензирование и многие другие виды. Другими словами, они стремились получить вознаграждение за ценность, доставляемую потребителям новыми способами [11].

Новое мышление, ориентированное на потребителя, начинается с потребителя и только в конце достигает активов и базовых компетенции. Такое мышление сфокусировано на потребностях и приоритетах потребителей и выявляет варианты, через которые эти потребности и приоритеты могли бы быть наилучшим способом удовлетворены. Фактически в середине второй половины прошлого века произошел реверс традиционной цепочки ценности таким образом, что первым ее звеном стал потребитель, а все остальные звенья уже согласовывались с ним (рис.1) [11].

Одним из пионеров такого подхода стала компания «General Electric» (GE) под руководством легендарного Джека Уэлча. В течение срока своего пребывания в должности руководителя «General Electric» Джек Уэлч три раза осуществлял перепроектирование бизнес-модели GE, каждый раз все дальше удаляясь от традиционной производственной модели, ориентированной на продукцию. Динамика перехода была следующей. Первым вариантом бизнес-стратегии был лозунг «Будь в своем деле номером один или номером два», второй бизнес-стратегией стал девиз «Освобождайся от лишнего», а третьей моделью бизнеса, ориентированной на прибыль и на потребителя, стала «Продажа решений». В результате этой смены приоритетов на потребности потребителей рыночная стоимость «General Electric» выросла с 13 миллиардов долларов в 1981 году, когда Уэлч был назначен ее руководителем, до 162 миллиардов долларов в конце 1996 года, когда он покинул компанию [11].

Рисунок 1. Реверс цепочки создания ценности.

В течение девяностых годов ХХ века Уэлч активно разрабатывал идею, чтобы «General Electric» смогла получить всю возможную ценность от объединения в единый пакет продукции, ее обслуживания, услуг и финансирования.

Уэлч внедрил модель бизнеса, ориентированную на предоставление потребителям решений их проблем. Например, при производстве реактивных двигателей, GE финансировало их покупку, обеспечивало их обслуживание и капитальный ремонт и поставляло запасные части. Заслуга Уэлча состоит в том, что он одним из первых доказал, что потенциал для наращивания прибыльности лежит в послепродажных услугах и видах деятельности финансового характера. Он изменил правила игры, окружив сам продукт дополнительной толстой экономической оболочкой.

Уэлч понял, что для любого продукта, предлагаемого на рынок, существует сопровождающий его экономический контекст, в рамках которого продукт является только составной частью, спусковым крючком, нажатие на который приводит в действие гораздо более сложный механизм. Поскольку после приобретения продукта требуется его обслуживание, финансирование, дополнительные покупки запасных частей, продажа его компонентов, модернизация и тому подобные действия, то продукт есть катализатор реакции, производящей прибыль.

Противоположным примером является история американской компании «Kodak», руководство которой мыслило не клиентами, а продуктами. «Kodak» ставил себе цель стать №1 в пленочной фотографии — и, как известно, в итоге потерял бизнес.

Если бизнес верит только в свою технологию, он обречен на провал. Компания не приняла того факта, что люди нуждаются в изображениях любым способом. То есть, для успеха бизнеса нужно все время держать руку на пульсе и знать финальную задачу клиента, которую должен решать производимый продукт. Нужно быть открытыми к любым технологиям и любым подходам, чтобы избежать судьбы «Kodak».

Из описанной выше тенденции следует то, что можно наблюдать сегодня в экономике повсеместно — люди перестали покупать продукты, они начали покупать услуги, либо комбинацию продукта и сопутствующей услуги. Клиенты покупают не автомобили, а услуги по проезду из точки А в точку Б. Они покупают не стиральную машинку, а чистое, идеально выглаженное белье. То есть, люди покупают не товар, а результат его использования: они покупают не бутылку кетчупа, а интересный ужин, не дрель, а дырку, чтобы повесить картину, не кровать, а приятный сон, не автомобиль, а мобильность [2].

Эти перемены начались в восьмидесятых годах прошлого века. Конкурентное давление, обусловленное ростом темпов изменения рыночной среды, привело к образованию рынков покупателей, стало более ощутимым и обрело новое значение. Технологические разработки способствовали изменению части бизнес процессов, в выполнении других просто отпала необходимость.

В начале девяностых годов потребительские приоритеты начали смещаться в сторону коммуникаций через электронные сети. Новым ключом к повышению производительности стали электронная почта и программное обеспечение коллективного пользования. Они привели к появлению новой зоны прибыли, и поэтому компаниям потребовался реинжиниринг, то есть приспособление своей модели бизнеса к новым реалиям.

Глобализация торговли, всеобщее проникновение Интернета, развитие информационных технологий, проявившееся в появлении разработок в виде комплектов готовых программных решений, все это предъявило качественно новые требования к эффективности использования ресурсов, координированности коммуникаций и технологий, качеству и скорости выполнения заказов. Главным стала не результативность и эффективность бизнес-процессов, а гибкость организации, ее способность быстро изменять и перестраивать бизнес-модели и бизнес-процессы [3].

Так, GE стала применять свой подход, ориентированный на предоставление услуг и удовлетворение потребностей клиентов, на всех рынках присутствия компании. Например, в течение ряда лет GE поставляла клиникам рентгеновское оборудование и устройства для сканирования. Но через какое-то время из-за того, что другие производители, стараясь завоевать свою долю рынка, снизили цены, и из-за того, что клиники подверглись огромному давлению со стороны властей, требовавших, чтобы они сократили расходы, большая часть производства медицинского оборудования стала перемещаться в зону бесприбыльности. Отвечая на новую ситуацию, GE разработала перспективное диагностическое обслуживание, работающее в режиме реального времени, включающее 11 тысяч сканирующих устройств, размещенных по всему миру. Разработанная система программного обеспечения осуществляла диагностику этих устройств и могла выявлять их неполадки, работая в дистанционном режиме. Это позволило GE получить новый источник для роста своей прибыли [11].

Традиционно производственные компании, работающие в секторе b2b, весь ХХ век существовали для того, чтобы создавать производственные активы (станки, транспортные средства, турбины и т.п.) и поставлять их на рынок. По мере того, как на рынке начинал цениться сервис, потребители все чаще заказывали у производителей не только продукцию, но и услуги, связанные с ней. Со временем производители стали формировать комплексные предложения на продукцию и услуги, а вскоре появились интеграторы — поставщики комплексных решений «под ключ», а с другой стороны – сервисные организации, специализирующиеся на ремонте и обслуживании техники.

Чем дальше, тем больше производителей стали рассматривать обслуживание не только как дополнение к ценности изделия, но и как отдельное ценностное предложение и самостоятельный источник дохода. На рубеже XX и XXI веков в числе новых бизнес-моделей, способных повысить конкурентоспособность производителей, сформировалась так называемая сервисная модель.

Сервисная бизнес-модель основана на сервисных контрактах. Сервисный контракт — это комплексное предложение изделия и связанных с ним услуг, создающее дополнительную ценность, как в момент продажи, так и на протяжении всего срока службы изделия. Так например, Product Lifecycle Management (PLM) — это комплекс технологических решений по управлению жизненным циклом изделия. Эта бизнес-стратегия также известна под названием Continuous Acquisition and Lifecycle Support (CALS) — непрерывная информационная поддержка поставок и жизненного цикла изделия. Данная бизнес-стратегия систематизирует и анализирует все производственные процессы — от оценки спроса на продукт до утилизации.

PLM на сегодняшний день объединяет в комплексную систему такие технологии и системы, как управление данными об изделии (PDM), выбор стратегических поставщиков, проверка и управление соответствиями и прочие. Объектом продажи и потребления в сервисной модели становится не только и не столько сам продукт, сколько услуги, оказываемые пользователю в связи с этим продуктом — в первую очередь, конечно, обслуживание и ремонт, но не только они [9].

Если раньше поставщики оборудования мыслили объемами поставок плюс доходами от обслуживания, то теперь самые прогрессивные из них переходят на сервисную бизнес-модель. При такой модели производитель получает предсказуемую выручку, причем на очень долгий срок. Часто сервисные контракты заключаются на десятки лет – срок жизненного цикла продукции. Благодаря этому производители могут планировать инвестиции, например, выделять больше средств на разработку новых продуктов и делать их более совершенными. Это происходит за счет включения в новый проект результатов анализа данных, собранных во время эксплуатации текущей продукции.

Росту популярности сервисных контрактов способствовал также переход потребителей к бизнес-моделям, требующих экономии материальных ресурсов и снижения капитальных затрат, перевод их в операционную плоскость: CAPEX to OPEX или CAPEX to OPEX Model.

При реализации сервисной модели у потребителей исчезает необходимость единовременно инвестировать большие суммы и появляется возможность оплаты в рассрочку и в соответствии с функциональными параметрами изделий. Затраты переходят из категории капитальных вложений (CAPEX) в категорию операционных затрат (OPEX), растет предсказуемость бизнеса — потребитель получает услуги согласованного уровня и заранее знает обо всех затратах, которые могут возникнуть в период эксплуатации. Таким образом, сервисные контракты полностью меняют картину мира для покупателя — ведь раньше заказчики платили сначала за само оборудование, потом за обслуживание, когда изделия выходили из строя, а теперь они платят за то, что изделие работает.

Каждый из нас может в обычной жизни встретиться с такой сервисной моделью, например – продажи услуг офисных кофе-машин. Компания-поставщик оборудования предоставляет потребителю кофе-машину бесплатно, а плату за сервис взимает через продажу кофейных зерен. Отслеживая при этом объемы закупки зерен, и снимая показатели с датчиков, компания-поставщик заранее планирует графики технического обслуживания кофе-машин.

Даже некоторые с виду очень консервативные бизнесы были вынуждены перестроиться на новую модель. Например, «Mercedes» научился сдавать в аренду лошадиные силы [12]. Работает это так. Мощность двигателя искусственно ограничивается. Если нужно её увеличить, необходимо платить за разблокировку скрытых резервов, и можно ездить быстрее.

Компания «Rolls-Royce», как когда-то GE, теперь не продает клиентам авиационные двигатели. Она предлагает им услугу TotalCare, в рамках которой оплачиваются только часы эксплуатации каждого двигателя. Основные сервисы TotalCare включают мониторинг технического состояния, капитальный ремонт двигателя, работы по повышению надежности двигателя; в пакет дополнительных сервисов входят управление техническими данными, транспортировка двигателя, техническое обслуживание запасных двигателей и линия поддержки.

Выгоду, которую может получить производитель, демонстрирует структура доходов «Rolls-Royce» от продажи оборудования и связанных с ним сервисов. Благодаря новой бизнес-стратегии, компания смогла заключить более крупные контракты и сформировать более устойчивую производственную программу. Ее бизнес стал более предсказуемым, он растет как в сегменте продаж собственных запасных частей, так и в сервисных сегментах рынка, оборот от которых для «Rolls-Royce» превышает оборот от сегмента оборудования более чем в четыре раза[1].

Важно понимать, что реализовать несомненные преимущества сервисной бизнес-модели стало возможно только при условии использования современных информационных технологий. В эпоху третьей промышленной революции использование сервисной бизнес-модели было затруднено. Не существовало инфраструктуры, способной передавать в режиме реального времени информацию с датчиков непосредственно производителю, и делать это круглосуточно и без выходных (24/7). Наконец, не было технологии, либо программного обеспечения, которые могли бы по результатам анализа огромного количества данных с различных аналоговых промышленных инсталляций делать выводы о состоянии оборудования, предсказывать выход его из строя и планировать ремонты.

Однако, сегодня мир находится на пороге очередной промышленной революции. В 1995 году Дон Трапскотта ввел термин «цифровая экономика» (Digital Economy) для обозначения экономики, основанной на замене аналоговых устройств цифровыми и использовании последними данных для создающих ценности компьютерных вычислений.

В 2011 году ряд немецких промышленников и экономистов описали грядущую четвертую промышленную революцию, которую также принято называть «Индустрия 4.0». Авторы идеи полагали, что, если третью промышленную революцию спровоцировало развитие информационных технологий, вторую — электрификация, а первую — изобретение парового двигателя, то теперь новый виток развития будет вызван глубокой интеграцией информационных технологий (так называемых киберфизических систем, или CPS) в производственные процессы.

Машины и оборудование давно предоставляют возможность сбора информации со встроенных датчиков, однако современные методы машинного обучения и анализа больших объемов информации позволяют создавать действительно интеллектуальное производство, управлять загрузкой производства, прогнозировать качество продукции.

Индустрия 4.0 переводит в цифру весь жизненный цикл изделия – проектирование, производство, продажу, сервисное обслуживание и утилизацию, а также всю цепочку поставок.

Вообще, «Цифровизация» (Digitalization) – это процесс переноса в цифровую среду функций и деятельностей (бизнес-процессов) ранее выполнявшихся людьми и организациями. Цифровизация предполагает внедрение в каждый отдельный аспект деятельности информационных технологий. Таким образом, «Цифровая трансформация» (DigitalTransformation) – это глубокие и всесторонние изменения в производственных и социальных процессах, связанные с тотальной заменой аналоговых технических систем цифровыми, а также широкомасштабным применением цифровых технологий. Цифровая трансформация охватывает не только саму производственную деятельность, но и изменение организационных структур компаний и бизнес-моделей.

В настоящее время мир имеет дело с третьей волной цифровой трансформации [ 6]. Характеристика волн цифровизации по М, Портеру и Дж. Хаппельманну представлена в табл. 2.

Таблица 2

Характеристики волн цифровой трансформации

| Порядок волны цифровой трансформации | Содержание и характеристика |

| 1 волна (1960 – 1970 гг) | Цифровизация и автоматизация отдельных видов деятельности в цепочке создания ценности, от обработки заказов и оплаты счетов до автоматизированного компьютерного проектирования и планирования производственных ресурсов |

| 2 волна (1980 – 1990 гг) | Интернет и распространение компьютерных технологий позволили перейти к интеллектуальным (умным) производствам и глобальным интегрированным цепочкам поставок |

| 3 волна (2000 – 2010 гг) | Переход к «подключенным вещам» и преобразованию всех производственных и социальных систем в киберфизические системы, смена «Информационной революции» (1960 – 1990х) «Интеллектуальной революцией», формирование так называемой «Индустрии 4.0» |

Таким образом, чтобы стать конкурентоспособными, заводы «завтрашнего дня» большую часть своих операций уже должны перевести в формат цифрового производства.

Цифровое производство — это интегрированная компьютерная система, включающая в себя средства численного моделирования, трехмерной (3D) визуализации, инженерного анализа, предназначенные для разработки конструкции изделий и технологических процессов их изготовления. Данная технология также позволяет моделировать производственные процессы, оптимизировать технологии до начала выпуска продукта.

Чтобы отслеживать техническое состояние производственных активов и предупреждать сбои, все больше компаний из различных отраслей внедряют в свою продукцию интеллектуальные цифровые датчики контроля эксплуатационных показателей, используют мобильные технологии и анализируют большие данные. Постоянный мониторинг, сбор и анализ всех данных позволяют буквально «держать руку на пульсе» промышленного оборудования и своевременно планировать его обслуживание. Потому что благодаря анализу данных об оборудовании известно буквально все — как оно работает, как ведет себя в той или иной ситуации, когда дает сбои, какие его узлы стоит диагностировать заранее, не дожидаясь планового осмотра, и куда запланировать доставку запчастей, не дожидаясь нештатной ситуации.

Сегодня, в эпоху третьей волны цифрового преобразования бизнеса, сервисная бизнес-модель может стать для производственных компаний тем решением, которое позволит совершить качественный скачок к вершинам конкурентоспособности и обойти те компании, которые останутся работать по-старому. Раньше во главе угла стоял производитель: что производилось, то покупалось. Сейчас обратная ситуация — все крутится вокруг потребителя. Еще недавно бизнес должен был изучать потребителей и подстраиваться под них. Теперь задача меняется: надо не подстраиваться под потребителей, а формировать их потребности.

Так, «John Deere» — производитель тракторов и уборочной техники для сельхозпроизводителей, пытается опередить конкурентов, создав сервисный бизнес, основанный на данных, который собирает образцы почвы и анализирует погодные условия, чтобы помочь фермерам оптимизировать урожайность сельскохозяйственных культур. Датчики в тракторах и других машинах предоставляют данные для прогнозирования обслуживания; автоматические спринклерные системы синхронизируются с данными о погоде; а платформа с открытым программным обеспечением позволяет третьим сторонам создавать новые сервисные приложения [8].

В России сервисная бизнес-модель с недавних пор также стала нормальной практикой. Например, РЖД в 2011 году заключило контракт с Siemens на поставку восьми высокоскоростных поездов «Сапсан» и договор на их техническое обслуживание в течение 30 лет [7].

Московский метрополитен первым перешел на полноценный сервисный контракт в 2014 году, заключив соглашение на поставку 832 вагонов для 104 поездов. По этому контракту вся ответственность за качественную работу оборудования в течение 30 лет будет лежать на производителе – ОАО «Метровагонмаш», входящем в один из крупнейших машиностроительных холдингов России [7]. Эта схема позволяет метрополитену экономить 15% на техническом обслуживании вагонов. Кроме того, после перехода на сервисную модель количество неисправностей вагонов на некоторых линиях снизилась на 56%.

Всего несколько лет назад использование сервисной бизнес-модели было доступно лишь наиболее развитым в области ИТ компаниям, но сегодня эти технологии доступны всем — важно лишь уйти вперед от устаревшей модели, в которой различные контуры управленческих систем предприятия — отделы разработки, конструирования, производства, продаж и маркетинга — функционируют разрозненно.

Современное конкурентоспособное производство должно быть:

- Кастомизированным;

- Энергоэффективным;

- Ресурсоэффективным;

- Гибким (способным к быстрой переналадке на производство другого вида продукции, принципиально отличной от того, что выпускают сегодня);

- Компактным (минимальные внутри логистические цепочки);

- Стабильным по качеству выпускаемой продукции.

Можно привести еще ряд параметров, но эти – основные.

Производство с подобными характеристиками невозможно обеспечить при наличии на нем человека. Все основные затраты и проблемы существующих производств происходят от человеческого фактора. Человек – слабое звено в современном производстве. [4].

Принято считать, что в основе философии четвертой промышленной революции лежит идея «Интернета вещей». В рамках этой концепции благодаря современному высокотехнологическому оснащению предметы могут обмениваться информацией и собирать данные без участия человека. Однако это не совсем так. Идея «Интернета вещей» родилась задолго до концепции «Индустрия 4.0» — еще в 1999 году. Термин «Интернет вещей» придумали в Центре автоматической идентификации (Auto-ID Center) Массачусетского технологического института, который занимался исследованиями RFID (метод автоматической идентификации объектов).

Четвертая промышленная революция, в свою очередь, базируется на изменении принципа организации производственных процессов. Фактически речь идет о новом поколении систем, стратегий и технологий оптимизации труда и снижения издержек.

Интеллектуальные киберфизические устройства перекраивают отрасли и заставляют компании переосмыслить практически все, чем они занимались, начиная со стратегии. В новом мире цифровых технологий компаниям необходимо принять десять стратегических решений, которые оказывают сильное влияние на каждое звено в цепочке создания ценности [6]:

- Какими свойствами и функциями должна обладать новая «цифровая», интеллектуальная продукция компании;

- Какие функции встроить в сам продукт, а какие оставить в его облаке;

- Какую систему выбрать компании открытую или закрытую;

- Надо ли компании самой разрабатывать полный набор функций интеллектуального продукта и инфраструктуру или поручить эту работу подрядчикам и партнерам;

- Какие данные нужны компании, чтобы совершенствовать свою продукцию;

- Как компания будет решать вопрос о праве собственности на данные, поступающие от ее продукции, и как и кому будет обеспечен доступ к этим данным;

- Полностью или частично отказаться от своих каналов сбыта и сервисных сетей;

- Надо ли компании менять свою бизнес-модель;

- Надо ли компании осваивать новые виды деятельности, связанных с продажей данных о своей продукции;

- Надо ли компании расширять сферу своей деятельности.

Способы взаимодействия компаний с потребителями меняются из-за беспрецедентных объемов данных и возможностей цифровых, интеллектуальных продуктов. Отношения с клиентами становятся постоянными и длятся в течении всего жизненного цикла продукции, включая ее утилизацию.

Многие долгосрочные преимущества внедрения систем управления жизненным циклом изделия (PLM), например, не удастся реализовать без наличия эффективной стратегии цифрового производства, о которой говорилось выше. Она является одним из основных «китов», на которых базируется четвертая промышленная революция.

Экономика во всем мире начинает работать по принципу подписок и абонементов. В связи с этим бизнес, чтобы самому быть успешным, просто вынужден обеспечивать успешность клиента.

Для бизнеса это, конечно, очень сложная модель, потому что ты как продавец должен восхищать клиента каждый день. Если твои услуги не нравятся клиенту, ему будет достаточно загрузить новое приложение и работать с другой компанией. Например, потребитель может настроить и приобрести настроенный с веб-сайта компании новый Tesla за восемь минут [10]. Однако, такие модели гораздо дольше зарабатывают намного больше денег, потому что в течение многих лет приходят повторные заказы от имеющихся клиентов, работает бесплатное сарафанное радио и так далее [2]

Новые возможности киберфизических устройств, инфраструктура и генерируемые ими данные меняют работу буквально во вех звеньях цепочки создания ценности, в том числе в НИОКР, ИТ, производстве, логистике, в продажах и послепродажном обслуживании. Теперь все подразделения должны гораздо тщательнее координировать свою работу, поскольку формируются новые формы межфункционального сотрудничества, в том числе и во-первых общая ответственность за данные, постоянное совершенствование послепродажного обслуживания и отношений с потребителем.

Цифровое производство — это компьютеризация всех рабочих мест на предприятии, когда в единую информационную сеть объединяются все производственные объекты, плюс это использование современного программного обеспечения для управления объектами.

В основе Индустрии 4.0 лежат современные возможности информационных технологий в области обработки больших данных, самообучающихся систем, коммуникаций и АСУ технологических процессов.

Они позволяют на базе накопленных показателей, телеметрической информации анализировать режимы работы сложных агрегатов и систем, предсказывать их техническое состояние в зависимости от конкретных условий эксплуатации, планировать необходимые процедуры по снижению производственных рисков, повышать эффективность использования основных средств, снижать эксплуатационные расходы.

Переход на цифровое производство подразумевает объединение в единую информационную сеть всех рабочих мест на предприятии. Цель – своевременный обмен объективными данными между всеми автоматизированными системами управления, а также оборудованием, что должно привести к повышению эффективности работы всех участников экосистемы предприятия. Такой переход подразумевает создание единого информационного пространства, представляющего из себя пятиуровневую пирамиду (рис. 2) [3].

Верхний бизнес-уровень – это ERP-система, на ее основе рассчитывается потребность в материалах, производственных мощностях, формируются заказы на закупку и производство. Далее следует производственный уровень, на котором с помощью MES-системы составляется график загрузки оборудования, выполняется планирование изготовления деталей. Третий уровень – технологическая проработка в PDM-системе. Чертеж и трехмерная модель изделия разрабатываются на уровне проектирования в CAD-системе. И последний, базисный уровень пирамиды, на котором строится все остальное, – мониторинг работы оборудования и персонала. Этот уровень нужно автоматизировать в первую очередь, так как журнально-бумажные методы сбора и хранения информации не могут обеспечить объективность и скорость передачи информации. На цифровом производстве за мониторинг отвечают системы класса MDC (Machine Data Collection). Они позволяют собирать данные о работе всех производственных объектов на основе встроенных интеллектуальных датчиков, контролировать производство и эффективно управлять им.

Система мониторинга позволяет станкам самим отчитываться о своей работе, обходя «журнальные» методы получения информации и как следствие блокируя субъективные решения на местах. Одно это уже значительно оптимизирует процесс, приближая эпоху цифрового производства. К сожалению, до сих пор многие предприятия зависят от человеческого фактора, например, от лояльности одного технолога или оператора.

Рисунок 2. Информационная архитектура современного предприятия

MDC-системы позволяют повышать эффективность современного производства без существенных вложений, параллельно решая и другие проблемы.

Работают эти системы на основе программ протоколов мониторинга для станков с ЧПУ, которые считывают подробную информацию о состояниях оборудования и происходящих на нем изменениях.

Большинство российских предприятий перерабатывающих отраслей построены в 1940–1960 гг. Значительная часть их оборудования выпущена в лучшем случае в 1980-х гг. Считается, что такое оборудование не может быть использовано для создания цифрового двойника, так как неспособно передавать данные цифровым системам. Однако, если станки слишком старые или не имеют сетевого выхода, к ним можно подключить терминалы-регистраторы, которые уже подключаются к системе ЧПУ или электроавтоматике станка для сбора нужной информации. Информация о работе станков и производственного персонала отправляется на сервер, где из нее формируются отчеты для руководителей и отдельных служб.

Одно из основных направлений стратегического развития экономики – цифровая трансформация всех сфер, в том числе и сферы промышленного производства, поэтому ведущие страны вплотную подошли к идеальной модели Индустрии 4.0 – полностью оцифрованному и автоматизированному производству, которое управляется интеллектуальными системами в режиме реального времени без участия человека.

По оценкам экспертов, подготовивших дорожную карту «Технет», объем глобального рынка технологий для компонентов «фабрик будущего» вырастет с $368 млрд. по итогам 2015 года до $1,757 трлн. к 2035 году. Аналитики подсчитали, что наибольшую долю в этом объеме к 2035 году составят станки с ЧПУ ($281,4 млрд.), технологии промышленного интернета ($255 млрд.), промышленные роботы ($241,6 млрд.), аддитивные технологии ($216,4 млрд.) [14].

Российские промышленные предприятия пока не готовы к новым технологическим реалиям — цифровизации и работе на принципах индустриального интернета, следует из совместного исследования компании «Цифра» (входит в группу компаний «Ренова» Виктора Вексельберга) и Министерства промышленности и торговли (Минпромторг) [5].

В рамках исследования, проведенного в начале 2018, года были опрошены 200 средних и крупных производств, большая часть которых занимается станкостроением и тяжелым машиностроением. Эксперты оценили оснащенность предприятий необходимой инфраструктурой, системами учета и автоматизированным оборудованием. Целью работы являлась оценка реальной и потенциальной готовности российской промышленности к новым технологическим реалиям. В том числе оценивалась готовность к оптимизации работы на принципах индустриального интернета вещей.

Затраты 55% промышленных предприятий России на цифровизацию и развитие ИТ-инфраструктуры, то есть создание системы автоматизации работы промышленного оборудования через его подключение к сети интернет; включает датчики, сенсоры, средства передачи и обработки данных и др., не превышают 1% от их бюджета.

Базовым условием цифровизации исследователи назвали оснащенность предприятия оборудованием с числовым программным управлением (ЧПУ). В России лишь у 14% заводов такого оборудования больше половины. Наибольшее количество станков с ЧПУ исследователи зафиксировали в авиапромышленности — почти 30%. Почти 20% станков с ЧПУ имеется в приборостроении, чуть более 10% — в станкостроении. Для сравнения: в автомобилестроении и тяжелом машиностроении этот показатель не достигает 10%. При этом около 80% опрошенных предприятий намерено приобретать дополнительные станки в течение следующих трех лет.

Еще одно условие для проведения цифровой трансформации — наличие на предприятии автоматизированной системы планирования и учета (ERP-систем). Согласно исследованию, такие системы не были установлены у 20% респондентов. При этом большинство опрошенных пользовались ERP-системой от 1С (46%), других отечественных компаний (еще 4%) или собственной разработкой (9%). Об использовании систем от Microsoft сообщили 7% респондентов, систем от SAP — 5%.

Распространение сервисной бизнес-модели влияет на структуру выручки мировой производственной отрасли. По прогнозу агентства IDC, к концу 2017 года продукция с цифровой составляющей крупнейших глобальных компаний должна была показать вдвое больший рост по выручке, чем весь остальной портфель их продуктов и услуг [7].

Проведенное Минпромторгом совместно с компанией «Цифра» исследование показывает, что сегодня промышленности России необходимо сфокусироваться на внедрении инноваций именно в бизнес-модель и процесс производства продукта.

Библиографический список

1. Воробьев В. Сервисная бизнес-модель – новые конкурентные преимущества для производственных компаний // Harvard Business Review – Россия. 12.12.2016. [Электронный ресурс].URL: htpps:// www.hbr-russia.ru/innovatsii/teknologii/html (дата обращения: 19.07.2018)2. Джонстон Г. Почему технологии ничего не значат в современном мире // Фонд развития интернет инициатив 28.09.2017. [Электронный ресурс].URL: htpps:// www.iidf.ru/html (дата обращения: 19.07.2018)

3. Карлинский В. Л. Вызовы для современного бизнеса и BPM-системы как инструмент их преодоления // Стратегическое и проектное управление: сб. науч. ст. / Перм. гос. исслед. ун-т. – Пермь, 2015. – Вып. 7. С.89-93.

4. Куроленок Юрий Industry 4.0: навстречу киберпроизводству // Executive.ru. 25.01.2016 .[Электронный ресурс].URL:htpps//www. e-xecutive.ru/management/practicis/html (дата обращения 19.04.2018)

5. Минпромторг оценил готовность российских предприятий к цифровизации//РБК.[Электронный ресурс].URL:https://www.rbc.ru/technology_and_media/03/07/2018/5b3a26a89a794785abc9f304/html (дата обращения 19.04.2018)

6. Портер М, Хаппельманн Дж Революция в производстве// Цифровизация производства. Сборник статей. // Harvard Business Review – Россия, декабрь, 2017. .[Электронный ресурс].URL:https//www.hbr-r.ru/original-17n2/pdf (дата обращения 06.08.2018)

7. Рагимова Светлана Цифровая Индустрия 4.0 // [Электронный ресурс].URL:https//www.forbes.ru/brandvoice/sap/346251-uberizaciya-proizvodstva/html (дата обращения 19.04.2018)

8. Реагирование на цифровые угрозы // McKinsey Quarterly, январь 2018. [Электронный ресурс].URL:htpps//www.mckinsey.com/quarterly/overview/html (дата обращения 19.04.2018)

9. Революционный темп: Индустрия 4.0 // Совместный проект Harvard Business Review – Россия и «Сименс АГ», 2016 . [Электронный ресурс].URL: htpps:// www.hbr-russia.ru/innovatsii/teknologii/html (дата обращения 19.04.2018)

10. Томас М. Сибель Почему цифровая трансформация теперь находится на плечах CEO // McKinsey Quarterly, декабрь 2017. Электронный ресурс].URL:htpps//www.mckinsey.com/quarterly/overview/html (дата обращения 19.04.2018)

11. Сливоцки А., Моррисон Д., Андельман Б. Зона прибыли. – М.: ЭКСМО, 2006.

12. Соболь Илья Какие бизнес-модели окончательно добьют общество потребления // «Секрет фирмы». 27.09.2017. Электронный ресурс].URL:htpps//www.secretmag.ru/opinions/html (дата обращения 19.04.07)

13. Харбор Рон, Шмидт Джим Какими будут заводы будущего // Harvard Business Review Россия. 16.17.2018.[Электронный ресурс].URL:htpps://www.hbr-russia.ru/html (дата обращения 19.07.2018)

14. Январский Д. Как внедряют цифровое производство // Новости Интернета вещей. 24.04.2018 .[Электронный ресурс].URL:htpps://www. iot.ru/html (дата обращения 19.04.2018)