Abstract: The article deals with the problem of technical servicing and repair. Methods of improving the efficiency of the equipment was developed and considered the main economic results. The object of the research is the management process of maintenance and repair of industrial equipment of “Techno-Tube” Ltd.

Keywords: maintenance, management efficiency, industrial equipment, industrial enterprise.

Введение: Техническое обслуживание (ТО) — комплекс операций или операция по поддержанию работоспособности или исправности изделия при использовании по назначению, ожидании, хранении и транспортировании [1] Современные промышленные предприятия вынуждены уделять техническому обслуживанию и ремонту (ТОиР) оборудования существенное внимание, так как затраты на ТОиР могут колебаться от 10 до 40% от общего бюджета компании [2].

Актуальность выбранной темы обусловлена тем, что в условиях постоянно увеличивающихся объемов производства и растущих требованиям к качеству, информационная система ТОиР позволит сократить затраты на техническое обслуживание, вследствие появления системного подхода к проведению ТОиР, сокращению персонала ремонтной службы и отсутствия неоптимальных закупок запасных частей.

Цель исследования заключается в анализе функциональных возможностей современных систем управления ТОиР и разработке мероприятий по повышению эффективности управления ТОиР оборудования промышленного предприятия.

В связи с данной целью возникает необходимость в решении следующих задач:

- проанализировать функциональные возможности современных систем управления ТОиР;

- выявить проблемы системы ТОиР, существующей на предприятии в данный момент;

- разработать мероприятия по повышению эффективности управления ТОиР оборудования;

- оценить экономический эффект от внедрения информационной системы ТОиР.

- Анализ функциональных возможностей системы управления ТОиР

Рассмотрим функциональные возможности программного продукта «1С: Предприятие 8. ТОиР Управление ремонтами и обслуживанием оборудования». Данное ПО разработано российской компанией «1С». Система «1С: Предприятие 8. ТОиР Управление ремонтами и обслуживанием оборудования» направлена на автоматизацию бизнес процессов предприятия в области технического обслуживания и ремонта оборудования [3].

Рассмотрим основные автоматизируемые бизнес-процессы предприятия с помощью программного продукта «1С: Предприятие 8. ТОиР Управление ремонтами и обслуживанием оборудования».

- Учет оборудования и нормативов.

Учет оборудования и нормативов является важнейшей задачей информационной системы. Информационная система ТОиР осуществляет сбор информации о состоянии оборудования: технические характеристики, дата последнего ТО, информация о нормативах ремонтов, а также поддерживает информацию в актуальном для организации виде.

Наиболее важными задачами данного бизнес-процесса являются ведение списка оборудования и ведение технологических карт ремонтов.

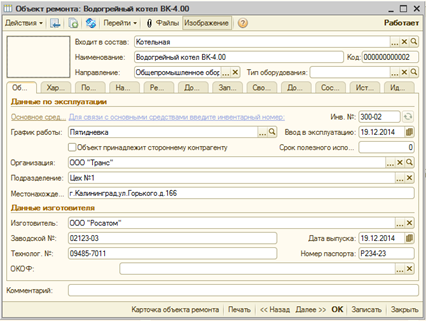

Ведение списка оборудования осуществляется при помощи справочника «Объекты ремонта». В справочник заносятся паспортные данные каждого объекта оборудования [5]. В общем виде карточка объекта ремонта представлена на рисунке 1.

Рисунок 1. Справочник «Объекты ремонта»

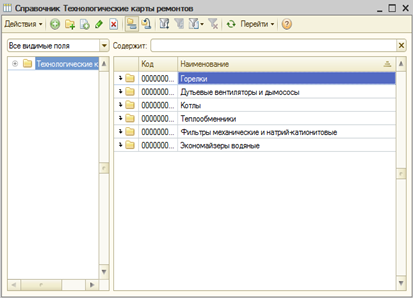

Технологическая карта ремонтов включает в себя перечень технологических операций ТОиР. Для ведения технологических карт предусмотрен справочник «Технологические карты ремонтов» (см. Рисунок 2). Однотипное оборудование можно объединять в группы, каждая группа будет иметь одну и ту же технологическую карту ремонтов.

Рисунок 2. Технологические карты ремонтов

- Учет показателей эксплуатации.

На основании учета показателей эксплуатации формируются данные, необходимые для описания деятельности объектов оборудования в процессе их функционирования. Учет показателей эксплуатации включает в себя возможность учета таких событий, как: наработка оборудования, журнал дефектов, простои оборудования, контролируемые показатели.

- Планирование ТОиР.

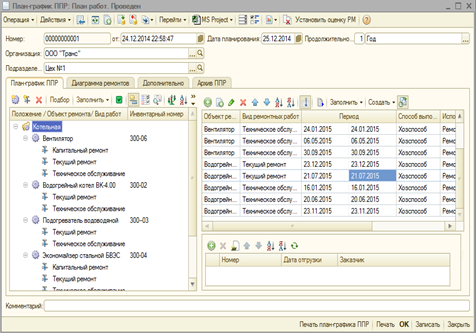

ТОиР является главной задачей для технических служб предприятия. В программном продукте предусмотрен механизм формирования графиков планово-предупредительных работ (ППР) по ТОиР оборудования. График ППР формируется в документе «План график ремонта» (см. Рисунок 3). Документ необходим при составлении графиков ППР для объектов ремонта на предприятии. В документе содержится информация о наработке оборудования, периоде выполнения ППР, виде ремонтных работ, способах выполнения, исполнителе работ и сумме ремонта [4].

- Управление материально-техническими ресурсами (МТР).

Управление МТР включает такие функциональные возможности программного продукта, как: формирование внутренних заказов и ведение первичного учета материально-технического обеспечения (МТО), учет затрат на МТО.

Рисунок 3. План-график ППР

- Недостатки существующей на предприятии системы ТОиР

При детальном знакомстве с производством электросварных труб была выявлена проблема, связанная с своевременным проведением технического обслуживания и ремонта основного промышленного оборудования. На предприятии «Техно-Тюб» ТОиР основного оборудования происходит по времени работы (например, раз в год) или по наработке оборудования (например проведение ТОиР через 1000 часов непосредственной работы оборудования). Период проведения ТОиР регламентирован в паспорте оборудования [6]. Часто ТОиР проводят на исправном оборудовании, которое не требует проведения ремонта. Процесс ТОиР связан с убытками, так как происходят затраты на основные материалы, комплектующие, требуется остановка всей производственной линии и оклад персонала проводящего ТОиР. Также необходимо постоянно поддерживать избыточный уровень ЗИП на случай неожиданного выхода из строя оборудования. На предприятии процесс планирования ТОиР не учитывает реального состояния оборудования. Процесс ТОиР организуется силами ремонтных бригад.

К существующим техническим мероприятиям, которые не позволяют в настоящее время непрерывно контролировать качество производимой продукции можно отнести следующее.

а) Фиксация параметров технологического процесса не ведется, связь номера партии выпущенной продукции и параметров ее жизненного цикла производства установить невозможно.

б) Отсутствие непрерывного контроля соответствия параметров технологического процесса производства технологической карте из базы данных для различных видов и марок стали.

в) Техническое обслуживание оборудования, устранение возникающих дефектов производят по наработке или визуальным характеристикам.

- Разработка мероприятий по повышению эффективности управления ТОиР

Основными задачами совершенствования системы ТОиР для ООО «ТехноТюб» являются:

а) повышение эффективности планирования и проведения технического обслуживания и ремонта промышленного оборудования;

б) контроль качества производимой продукции путем анализа параметров оборудования, влияющих на качество готовой продукции;

в) визуализация процесса производства, непрерывного контроля работы оборудования с доступом всех лиц, контролирующих производственный процесс;

г) непрерывный контроль состояния оборудования на основе фиксации отказов узлов механизмов с своевременным оповещением персонала. Заблаговременное оповещение о плановых, ремонтных и профилактических работах, согласно графику ППР;

д) накопление знаний по поиску неисправности в оборудовании в базе данных, что позволит снизить простои оборудования вследствие отказов.

Для повышения эффективности работ по ТОиР, необходима информация о фактическом состоянии оборудования, которая будет является исходной для всех служб, отвечающих за снабжение ресурсами, обслуживание, контроль выполненных работ.

Работы по внедрению информационной системы ТОиР разбиты на следующие 4 этапа (см. таблица 1).

Таблица 1

Этапы внедрения информационной системы ТОиР

| Этап | Название этапа | Длительность (мес.) |

| Этап №1 | Подготовка | 12 |

| Этап №2 | Внедрение | 2 |

| Этап №3 | Опытная эксплуатация | 2 |

| Этап №4 | Промышленная эксплуатация | — |

Описание этапов внедрения информационной системы представлено в таблицах 2 – 5.

Таблица 2

Описание этапов внедрения информационной системы ТОиР

| № п/п | Этап работ | Результат работ | Длительность (мес.) | |||||

| Этап №1. Подготовка. | ||||||||

| 1 | Разработка технического задания | Разработка технического задания в соответствии с требованиями ГОСТ 34.201-89 | 1 | |||||

| 2 | Разработка эскизного проекта | Эскизный проект на создание АСУ ТП и отдельных подсистем. | 2 | |||||

| 3 | Разработка отдельных подсистем и интеграция с существующей ЕАМ | Функционирующие, отлаженные и готовые к опытной эксплуатации подсистемы | 6 | |||||

| 4 | Монтаж на оборудовании необходимых датчиков и систем сбора и передачи данных. | Подсистема, обеспечивающая передачу необходимой технологической информации на уровень сбора и обработки | 1 | |||||

| 5 | Разработка программы и методик исследования экспериментального образца информационной системы | Программа и методика исследований (испытаний) экспериментального образца информационной системы | 0.5 | |||||

| 6 | Передача рабочей документации | Оформление и подписание Акта приемки-передачи рабочей документации | 0.25 | |||||

| 7 | Разработка эксплуатационной документации | Разработка рабочих документов в соответствии с требованиями ГОСТ 34.201-89 | 1 | |||||

| 8 | Передача эксплуатационной документации | Оформление и подписание Акта приема-передачи эксплуатационной документации | 0.25

| |||||

| Этап №2. Внедрение. | ||||||||

| 9 | Развертывание информационной системы | Установка Системы на оборудовании предприятия. Проведение испытаний. Проведение опытно-промышленной эксплуатации. Настройка системы на рабочие процессы. | 1 | |||||

| 10 | Обучение персонала | Разработка плана обучения сотрудников. Проведение обучения с последующей аттестацией прошедших обучение. | 1 | |||||

| Этап №3. Опытная эксплуатация. | ||||||||

| 11 | Подготовка программы и методики испытаний системы | Программа и методика проведения испытаний | 0.25 | |||||

| 12 | Проведение предварительных испытаний системы | Выявление и исправление ошибок | 0.25 (72 часа) | |||||

| 13 | Доработка информационной системы, дополнительная наладка аппаратного обеспечения | Ошибки информационной системы устранены, дополнительная наладка произведена | 1 | |||||

| 14 | Разработка документации об опытной эксплуатации | Формирование и подписание протокола опытной эксплуатации системы | 0.25 | |||||

| 15 | Анализ результатов работы системы | Акты и протоколы по результатам опытной эксплуатации системы | 0.25 | |||||

| Этап №4. Промышленная эксплуатация. | ||||||||

| 16 | Приемочные испытания | Проведение приемочных испытаний системы | 1 | |||||

| 17 | Выход на промышленную эксплуатацию | Вывод системы в промышленную эксплуатацию | 1 | |||||

- Оценка экономического эффекта от внедрения информационной системы ТОиР

В таблице 3.10 приведены реальные и ожидаемые показатели от существующей сейчас (старой) системы планирования ТОиР и внедряемой информационной системы ТОиР соответственно. Показатели указаны за 1 год.

Таблица 3

Сравнения систем управления ТОиР

| Показатель сравнения | Старая система управления ТОиР | Информационная система ТОиР |

| Затраты на ТОиР, руб, (чел-час). | 1 417 200 (2 500 чел-час) | 990 000 (1750 чел-час) |

| Затраты на ЗИП, руб. | 3 722 400 | 2 970 000 |

| Количество простоев по причине внезапных отказов, час. | 360 | 90 |

| Количество брака вследствие дефекта (износа) элементов оборудования, руб. | 1 300 000 | 400 000 |

Как видно из таблицы 3, информационная система позволит сократить затраты на ТОиР в 1,5 раза. Сокращение затрат происходит вследствие уменьшения количества сложных и дорогостоящих капитальных ремонтов, за счет своевременного проведения планового текущего ремонта оборудования.

Затраты на ЗИП (запчасти и припасы) также существенно сократились за счет закупки только необходимых ЗИП. Расчет в потребности ЗИП происходит в системе автоматически в соответствии с производственными планами и планами проведения ТОиР оборудования.

Количество простоев оборудования по причине внезапных отказов сократилось в 4 раза. Непрерывный анализ состояния оборудования позволяет с высокой точностью предсказать когда и по какой причине оборудования выйдет из строя. Таким образом, с помощью проведения текущего планового ремонта, снижается вероятность внезапной остановки оборудования.

Поскольку информационная система позволит сократить фактор износа технологического оборудования, логично полагать, что количество брака вследствие дефекта элементов технологического оборудования так же сократиться. Ожидаемое сокращение данного фактора – более чем в 3 раза.

Таким образом наглядно виден результат внедрения информационной системы с экономической точки зрения. Ожидается, что суммарные затраты связанные с процессом проведения ТОиР после внедрения информационной системы ТОиР сократятся более чем в 1,5 раза. Ожидается, что суммарная экономия на ТОиР после внедрения системы составит 2 079 600 руб.

Рассмотрим затраты проекта в таблице 4.

Таблица 4

Затраты проекта

| Состав затрат | Пояснения | Стоимость |

| Аппаратная часть | Дополнительные датчики и система сбора | 2 610 550 |

| Программная часть | Стоимость программного обеспечения | 520 000 |

| Пуско-наладочные работы | – Пуско-наладочные работы; – обучение персонала; – интеграция в существующую систему | 1 200 000 |

| Итого затраты | 4 330 550 | |

Таким образом, срок окупаемости информационной системы управления ТОиР – 2.08 года.

Выводы

Промышленные предприятия ориентированные на долгосрочное развитие, ищут пути повышения эффективности эксплуатации и увеличения срока жизни своих производственных активов. В связи с этим, важным является вопрос технического обслуживания оборудования.

Проведенные исследования позволяют сделать следующие выводы.

– В результате исследования подтвердилось предположение о необходимости внедрения информационной системы на предприятии ООО «Техно-Тюб».

– Внедрение информационной системы ТОиР позволит сократить затраты на ТОиР, приведет к увеличению выручки и прибыли.

В данной работе были выполнены следующие задачи.

– Проведено обследование объекта автоматизации, были сделаны выводы о неэффективности системы планирования ТОиР оборудования.

– Проведен анализ функциональных возможностей системы ТОиР.

– Обоснована задача внедрения информационной системы ТОиР.

– Разработан метод совершенствования существующей системы планирования ТОиР.

– Определенны требования к информационной системе ТОиР.

Таким образом, все задачи, определенные во Введении, выполнены и поставленная цель достигнута для данной работы.

Библиографический список

1. ГОСТ 18322-78. Система технического обслуживания и ремонта техники. Термины и определения: Межгосударственный стандарт: Т00 : Введен в действие 01-01-1980 / Государственный комитет СССР по стандарта. М.: Стандартинформ, 2007. 12 с.2. Бухлова И. Ю. Проблемы экономики ремонта оборудования на российских промышленных предприятиях // Образование и наука: современное состояние и перспективы развития. 2009. №26. 31 с.

3. 1С:ТОИР Управление ремонтами и обслуживанием оборудования // Официальный сайт 1С. URL: https://solutions.1c.ru (дата обращения 03.05.2019).

4. ГОСТ Р 27.002-2009. Надежность в технике. Термины и определения: Национальный стандарт РФ: Т59: Введен в действие 01-01-2011 / Технический комитет по стандартизации ТК 119 «Надежность в технике». М.: Стандартинформ, 2011. 32 с.

5. Моисеев, М. П. Справочник мастера механического цеха / М. П. Моисеев, А. С. Близнянский, В. А. Веллер, Н. И. Кученев, З. И. Соловей, М.: Машиностроение, 1996. 704 с.

6. Козловский, В. А. Организация производства на предприятиях машиностроения / В. А. Козловский, В. В. Кобзев, В. М. Макаров. СПб: Изд-во Политехнического ун-та, 2009. 652 с.