Abstract: Chicken egg is a natural food product containing all the necessary nutrients. The production of food eggs of guaranteed quality is possible during the analysis of technological risks at all stages of the product life cycle. The aim of the work is to analyze and quantify the technological risks of production of food chicken eggs in accordance with the methodology of FMEA-analysis. The analysis of production data in the conditions of poultry farm allowed to establish that from 11778 eggs with shell defects on the proportion of contaminated eggs accounted for 59.3%, of eggs with a notch – 26,4 %, egg damage was recorded in the amount of 12.2 %, the proportion of eggs with microcracks is 2.2 %. The main causes of contamination of eggs, which include zootechnical factors, malfunctions of equipment, human factor, are established. The reason for the appearance of a notch, in addition to those listed above, is a damage of the transport of eggs. According to FMEA-analysis of the causes of notch of chicken eggs, unacceptable risks in the workplace are disturbance in the equipment and the level of water consumption. Unacceptable risks of contamination of eggs are disturbance of the technology of feeding poultry and low qualification of staff.

Keywords: technological risk, product defect, food products, chicken eggs, poultry farming, risk management, FMEA-analysis.

Введение. Куриное яйцо является натуральным продуктом питания, в нем содержатся все необходимые человеку питательные вещества и большое количество биологически активных соединений. Товарные качества пищевых яиц определяются их массой, соотношением составных частей, чистотой и прочностью скорлупы, свежестью продукта (столовое, диетическое) [1].

Скорлупа куриного яйца на 90 % состоит из карбоната кальция, а также содержит ряд других микронутриентов: медь, фтор, железо, марганец, фосфор, цинк, кремний. Иногда на птицеводческих предприятиях, в фермерских и личных подсобных хозяйствах встречаются яйца с несоответствиями внешнего вида продукта. В большинстве случаев встречаются яйца без скорлупы либо в тонкой скорлупе с дефектами в виде отверстий, с круговыми наростами, пористой шероховатой скорлупой, «мраморным» рисунком и другими дефектами, появление которых вызвано рядом причин, к числу которых относят возраст птицы, погрешности в поении и кормлении, наличие стресс-факторов, а также болезни полиэтиологической природы [2].

Обеспечение условий получения пищевого куриного яйца гарантированного качества возможно лишь в случае анализа и учета возможности возникновения технологических рисков при производстве, хранении и реализации продукции. Оценка технологических рисков, управление рисками и их предотвращение является значимой и актуальной проблемой сельского хозяйства и пищевого производства.

К настоящему времени доказано, что эффективное функционирование системы риск-менеджмента в производстве продовольственного сырья и пищевой продукции дает возможность эффективно предотвращать возникновение рисков, инициирующих получение некачественной продукции, позитивно влияя на степень удовлетворенности потребителей. Алгоритм идентификации и управления рисками в общем виде включает следующие стадии [3]:

1 Формирование политики управления рисками.

2 Идентификация рисков.

3 Количественная оценка рисков.

4 Реализация мероприятий в отношение рисков.

5 Мониторинг и контроль запланированных мероприятий.

С применением методики идентификации рисков разработаны научно-обоснованные информационно-матричные модели и базы технологических рисков возникновения пороков молочных и мясных продуктов с последующей разработкой программы контроля и управления рисками на производстве [4, 5]. Определенный практический интерес представляет адаптация существующей методологии научного обеспечения качества на базе стандарта ИСО 9001:2015 к производству продукции птицеводства, предусматривающая разработку процедур контроллинга рисков на всех этапах жизненного цикла продукции.

В настоящей работе поставлена цель – провести анализ и количественную оценку технологических рисков производства пищевого куриного яйца в соответствии с методологией FMEA-анализа. Исследования проведены в условиях ООО «Птицефабрика «Комсомольская» Алтайского края и на кафедре технологии производства и переработки продукции животноводства ФГБОУ ВО «Алтайский ГАУ».

Результаты исследований. Процедура идентификации и количественной оценки технологических рисков в производстве пищевого куриного яйца включала следующие этапы работы: сбор информации «на месте» путем систематизация производственных дефектов продукции; установление причин получения нестандартной продукции; формирование реестра технологических рисков; стратификация рисков по уровню приоритетности.

На первом этапе работы проведен анализ нормативных требований к показателям качества объекта исследований. В соответствии с пп. 5.2.3 межгосударственного стандарта ГОСТ 31654 «Яйца куриные пищевые», скорлупа яиц должна быть чистой, без пятен крови и помета, и неповрежденной. При этом на скорлупе столовых яиц допускается наличие пятен, точек и полосок (следов от соприкосновения яиц с полом клетки или транспортером для сбора яиц), занимающих не более 1/8 ее поверхности [6].

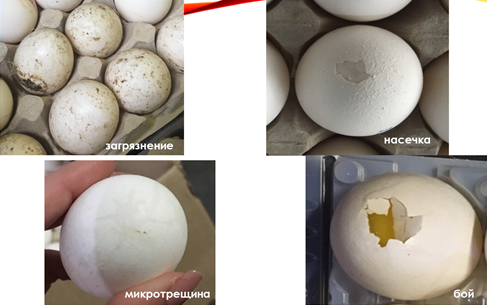

В рамках собственных исследований проведен сбор первичных данных о количестве продукции с различными видами производственных дефектов скорлупы яиц. Выборочный статистический контроль продукции, проведенный в период с 1 июля по 15 октября 2018 г на яйцескладе ООО «Птицефабрика «Комсомольская»» позволил установить, что общее количество дефектной продукции за отчетный период составило 11778 шт. яиц., или 11,2 % от всего объема продукции, проверенной по программе контроля качества. В перечень несоответствий пищевого яйца вошли: загрязнение, насечка, бой, микротрещины (рисунок 1).

Рисунок 1. Куриное яйцо с признаками производственного брака

Указанные дефекты были ранжированы по частоте возникновения с выделением статистически значимых из них с использованием диаграммы Парето (рисунок 2). Анализ представленных данных позволил установить, что из 11778 шт. яиц с дефектами скорлупы на долю загрязненного яйца приходится 59,3 %, яиц с насечкой – 26,4 %, бой яиц был зафиксирован в количестве 12,2 %, доля яиц с микротрещинами – 2,2 %. Продукция с указанными дефектами не соответствует требованиям стандарта на пищевое яйцо и поэтому не подлежит реализации.

Рисунок 2. Ранжирование дефектов скорлупы яиц по частоте возникновения

Установление причин получения дефектной продукции достигается применением экспертных методов управления качества, например, с помощью диаграммы Исикавы. Методика дает возможность провести групповую идентификацию факторов, выстроить наглядные причинно-следственные цепи связей причин возникновения дефектов продукции на любой стадии пищевой цепочки. В дальнейшем на факторы, вызвавшие отклонение показателей качества от установленных норм, следует оказать управляющие воздействия с учетом специфики технологического процесса и оценить эффективность их применения.

По данным [7], оценка факторов появления риска пищевого сырья служит ключевым этапом менеджмента технологических рисков. Для этих целей с использованием современных информационных технологий проектируются модели идентификации и оценки технологических рисков на основе системного анализа и матричных моделей взаимосвязей групп факторов риска при изготовлении продуктов питания. Возможность прогнозирования уровня качества продукта при отклонении от установленных нормативных значений и технологических режимов строится путем формализации процедур анализа нестандартных ситуаций с выявлением всех исходных причин отклонений показателей качества.

На рисунке 3 представлена диаграмма Исикавы, раскрывающая основные причины загрязнения яиц. К числу базовых следует отнести причины зоотехнической природы (особенности кормления и содержание птицы, режимы микроклимата в цехе), сбои в работе оборудования (износ, нарушение работы), человеческий фактор (низкая квалификация персонала, нарушение регламента работы).

Рисунок 3. Диаграмма Исикавы для определения причин загрязнения яйца

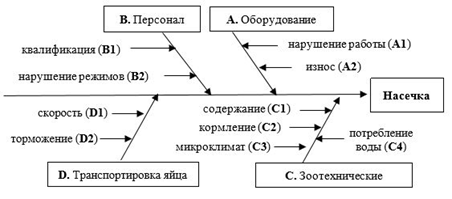

На рисунке 4 показана диаграмма Исикавы возникновения насечки яиц. К числу ключевых причин появления указанного дефекта следует отнести, помимо оборудования и человеческого фактора, которые были указаны выше, этап транспортировки яйца (высокая скорость перевозки, резкое торможение).

Рисунок 4. Диаграмма Исикавы для определения причин насечки яйца

В результате проведенного диагностирования отклонения значений технологических режимов производства и анализа причинно-следственных связей были определены причины возникновения дефектов готовой продукции. Последующая количественная оценка рисков позволит обозначить конкретные процессы жизненного цикла продукции, которые имеют высокий приоритет технологического риска.

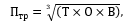

Оценка риска, являясь итерационным процессом, позволяет установить, достигнут ли допустимый риск с учетом всех применяемых на предприятии мер технологической дисциплины в критических контрольных точках производства. Описываемая в настоящей работе процедура оценки рисков предусматривает использование количественного метода FMEA-анализа, который, будучи адаптированным к специфическим условиям производства, предусматривает учет вероятности возникновения риска, значения тяжести последствий и возможности обнаружения риска. В работе проведена трехфакторная оценка приоритета технологического риска (Птр) по формуле (1).

(1)

где Т – тяжесть последствий;

О – возможность обнаружение;

В – вероятность возникновения.

Использованы десятибалльные безразмерные шкалы: оценки тяжести последствий (от 0,1 – несущественное влияние до 1,0 – критическое), возможности обнаружения (от 0,1 – высокая до 1,0 – близкая к нулю) и вероятности возникновения (от 0,1 – близкая к нулю до 1,0 – высокая). Рассчитанный по формуле (1) ранг риска можно классифицировать на четыре типа: низкий, средний, высокий, критический. Для ранжирования рисков предложена матрица, представленная на рисунке 5.

Рисунок 5. Матрица оценки рисков по значениям Птр (0,1…1,0)

В таблице 1 представлены краткие результаты количественной оценки вклада каждого фактора риска в появление насечки куриных яиц в условиях производства, в соответствии с которыми к числу недопустимых рисков следует отнести нарушение в работе оборудования (фактор А1) с Птр=0,6 и неадекватный уровень потребления воды птицей (фактор С4) с Птр=0,6.

Таблица 1

Фрагмент протокола FMEA-анализа технологических рисков появления насечки яйца

| Индекс риска | Наименование риска | Т | О | В | Птр | Ранг риска |

| A1 | Нарушение работы оборудования | 0,7 | 0,5 | 0,7 | 0,6 | высокий |

| A2 | Износ оборудования | 0,5 | 0,1 | 0,5 | 0,3 | низкий |

| В1 | Квалификация персонала | 0,5 | 0,1 | 0,5 | 0,3 | низкий |

| В2 | Регламентов работы персонала | 1,0 | 0,1 | 0,1 | 0,2 | низкий |

| С1 | Содержание птицы | 0,7 | 0,1 | 0,5 | 0,3 | низкий |

| С2 | Кормление птицы | 1,0 | 0,1 | 0,7 | 0,4 | средний |

| С3 | Микроклимат цеха | 0,7 | 0,1 | 0,7 | 0,4 | средний |

| С4 | Потребление воды | 0,7 | 0,5 | 0,5 | 0,6 | высокий |

| D1 | Скорость транспортировки | 0,5 | 0,1 | 0,5 | 0,3 | низкий |

| D2 | Торможение транспортера | 1,0 | 0,7 | 0,1 | 0,4 | средний |

Следующим этапом проведена количественная оценка вклада факторов риска в получение загрязненного яйца (таблица 2).

Таблица 2

Фрагмент протокола FMEA-анализа технологических рисков появления загрязнения яйца

| Индекс риска | Наименование риска | Т | О | В | Птр | Ранг риска |

| A1 | Нарушение работы оборудования | 0,5 | 0,1 | 0,5 | 0,3 | низкий |

| A2 | Износ оборудования | 0,5 | 0,1 | 0,1 | 0,2 | низкий |

| В1 | Квалификация персонала | 0,5 | 0,7 | 0,5 | 0,6 | высокий |

| В2 | Регламентов работы персонала | 0,7 | 0,5 | 0,1 | 0,3 | низкий |

| С1 | Содержание птицы | 1,0 | 0,1 | 0,7 | 0,4 | средний |

| С2 | Кормление птицы | 1,0 | 0,7 | 0,7 | 0,8 | критический |

| С3 | Микроклимат цеха | 0,5 | 0,5 | 0,5 | 0,5 | средний |

Анализ полученных данных в результате количественной оценки вклада производственных факторов в появление загрязнения яйца указывает на приоритетную роль нарушений технологии кормления птицы (фактор С2) с Птр=0,8 и недостаточную квалификацию персонала (фактор B1) с Птр=0,6.

Куриные яйца с обнаруженными дефектами скорлупы не предназначены для реализации на пищевые цели, но могут быть использованы в направлении вторичной переработки с получением яичного порошка, мясокостной муки и других непищевых продуктов. Разработка предупреждающих мероприятий в рамках системы менеджмента качества предприятия, предусматривающих конкретный перечень управляющих воздействий для аномальных производственных ситуаций с высоким потенциалом риска, даст возможность снизить уровень дефектности куриного яйца и позволит переориентировать определенную долю продукции с направления вторичной переработки в русло реализации пищевого яйца стандартного качества, что при нынешнем ценообразовании каждого вида продукции приведет к росту выручки в 1,9 раза.

Заключение. Следует заключить, что задача управления рисками лежит в плоскости разработки управляющих воздействий, направленных на устранение или снижение уровня риска вплоть до приемлемого. Данное направление работы позволяет дифференцированно подойти к управлению риском и сфокусировать внимание на выработке комплекса мер по предупреждению негативных последствий рисков.

Библиографический список

1 Штеле А.Л. Разработка технических требований для национального стандарта на яйца куриные пищевые // Птица и птицепродукты. 2014. №3. С. 53-56.2 Ермашкевич Е.И. Наиболее распространенные дефекты куриного яйца // Российский ветеринарный журнал. 2015. №1. С. 30-32.

3 Мун А.Л. Управление технологическими рисками при производстве пастеризованных творожных паст: дисс. … канд. техн. наук. Москва, 2010. 139 с.

4 Кущев С.Н. Разработка методики оценки технологических рисков при производстве йогуртных продуктов: дисс. … канд. техн. наук. Москва, 2009. 176 с.

5 Яшкин А.И., Попова Л.А. Анализ технологических рисков в производстве полукопченой колбасы // Ползуновский вестник. 2018. №3. С. 74-78.

6 ГОСТ 31654-2012 Яйца куриные пищевые. Технические условия. Москва: Стандартинформ, 2013. 8 с.

7 Дунченко Н.И. Научное обеспечение управления безопасностью и качеством пищевых продуктов // Междунар. науч.-практ. конф., посвященная памяти В.М. Горбатова. 2016. № 1. С. 119-120.